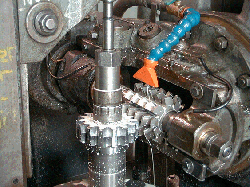

En basit dişli tipidir. Paralel miller arasında güç veya moment iletmek için kullanılırlar. Temel olarak bir silindirin diş yüzeyine dizilmiş ve silindir eksenine paralel dişlerden meydana gelirler. Dişler silindir ekseniyle açılı da olabilir. Dişleri silindir eksenine paralel olan silindirik alın dişlilere "düz dişli", eğimli olanlara ise "eğik/helis dişli" denilmektedir. Burada kullanılan "eğik" tanımlaması tam olarak geometriyi ifade etmez. Çünkü, gerçekte dişler eğik değildir, helis olarak silindirin dış yüzeyine sarılırlar. Son olarak, helis dişlinin özel bir durumu olan ve "ok/çavuş dişli" olarak anılan bir silindirik alın dişli türü daha vardır. Bu tip dişlilerde iki alın yüzeyden ters yönlü başlayan helisler tam ortada birleşirler. Daha basit bir ifade ile dişler "ok" ya da "çavuş rütbesi" şeklindedir (bkz. Resim 1). Silindirik dişliler genellikle evolvent profilli olarak imal edilirler. Günümüzde diğer profil türleri neredeyse tamamen terk edilmiştir. Sadece saat mekanizmalarında sikloit profil kullanımı hala devam etmektedir. İmalatta bir diğer önemli etken ise profil kavrama açısıdır. Günümüzde yaygın olarak kavrama açısı 20° olan dişliler kullanılmaktadır. Ancak uygulamaya göre kavrama açısının değiştirilmesi gerekebilir. Modülü ve kavrama açısı aynı olan herhangi iki silindirik düz dişli karşılıklı çalışabilir. Düzgün çalışma için helis dişlilerde için bu iki şarta ek olarak, helis yönlerinin ters ve helis açılarının aynı olması da gerekir. Ok dişliler için durum helis dişliler gibidir. Helis dişliler aynı modül ve kavrama açısına haiz düz dişlilere göre daha yüksek mukavemet ve kavrama oranına sahiptirler. Daha basit bir ifade ile yük taşıma kapasiteleri daha yüksektir ve daha sessiz çalışırlar. Ancak çalışma sırasında eksenel kuvvetler meydana gelir. Bu yüzden kullanılacak yataklar ve mil bağlantıları değişir. Sonuç olarak gerekmedikçe helis dişli tercih edilmez. Helis dişlilerde meydana gelen yataklama problemini ortadan kaldırmak için ok dişliler tasarlanmıştır. Ancak bu dişlilerin de imalatı görece olarak zor olduğundan yine gerekmedikçe tercih edilmezler. Silindirik alın dişlilerin kullanım alanları çok geniştir. Her türlü makina ve mekanizmada kullanılırlar. Bu sebeple çok farklı toleranslarda imal edilirler. Toleranslar uygulamaya göre seçilmelidir. İmalat ve montaj esnasına dikkat edilmesi gereken en önemli husus mil eksenlerinin birbirine paralel olmasıdır. Paralelliğin bozulması temasın yanlış noktalarda meydana gelmesine ve kavramanın bozulmasına sebep olacaktır. Ayrıca nakil hataları da ortaya çıkacak ve ömür kısalacaktır. (bkz. Resim 2) Uygun yağlama ve yataklama, çevre hızları ve taşınan yükler göz önüne alınarak ilgili standartlara göre seçilir. Günümüzde yağ ve yatak seçimi kataloglarında dahi bu bilgileri bulmak mümkündür. Helis dişliler için eksenel yüklerin hesaplanması ve yatakların buna göre seçilmesi gerekir. Yukarıda verilen bilgiler genel tasarım kurallarıdır ve sadece bilgi amaçlıdır. Bu genel kurallar bütün uygulamalar için geçerli değildir. Bu sebeple imalatı yapılacak dişiler konu hakkında bilgili mühendislerce tasarlanmalıdır. Daha fazla bilgi için bize danışabilirsiniz.

|

|

|